Transformación sostenible en el diseño de aleaciones ligeras

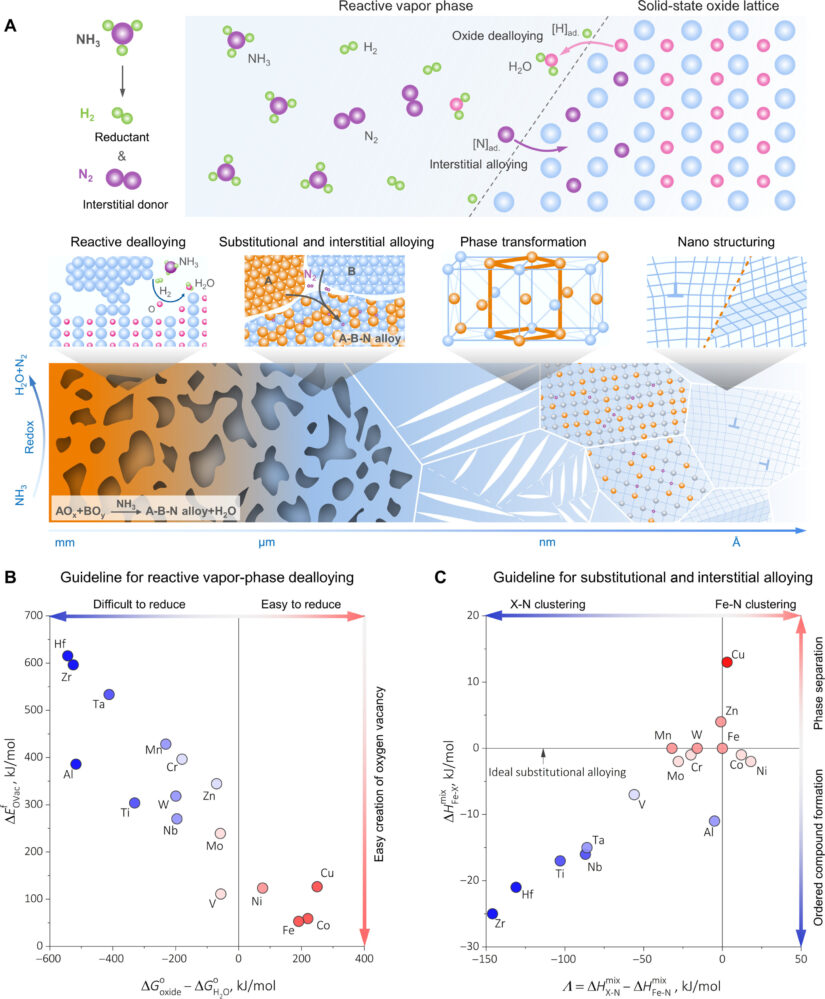

El Instituto Max Planck para Materiales Sostenibles (MPI-SusMat) ha logrado convertir el proceso de desaleación, tradicionalmente considerado corrosivo y destructivo, en un método innovador para la creación de aleaciones ligeras y de alta resistencia. A través de la combinación de desaleación y aleación en un único paso, el equipo de investigación ha desarrollado aleaciones martensíticas nano-porosas utilizando gases reactivos como el amoníaco, que eliminan simultáneamente el oxígeno e introducen nitrógeno en la estructura del material. Esta técnica, publicada en la revista Science Advances, promete una producción de aleaciones más eficiente en términos energéticos, con aplicaciones potenciales que van desde componentes ligeros hasta materiales funcionales avanzados, como alternativas a los imanes de tierras raras.

Históricamente, la aleación ha sido un pilar fundamental de la ciencia de materiales y la metalurgia, permitiendo la creación de materiales con propiedades específicas a través de la mezcla de metales con otros elementos. En contraste, la desaleación ha sido vista principalmente como un proceso que degrada los materiales con el tiempo, debilitando su estructura al eliminar selectivamente ciertos elementos. Sin embargo, el equipo del MPI-SusMat ha cuestionado esta visión y ha logrado transformar ambos procesos en un concepto innovador de síntesis armónica. Al centrarse en la microestructura de las aleaciones metálicas, los investigadores han encontrado una forma de aprovechar la desaleación para crear microestructuras beneficiosas.

La clave de esta estrategia radica en el proceso de desaleación en fase vapor reactivo, que utiliza un ambiente gaseoso reactivo para eliminar átomos de oxígeno de la estructura del material. Este entorno, formado por amoníaco, actúa como un agente reductor y a la vez como donante de nitrógeno, lo que permite llenar los espacios vacantes en la red cristalina y mejorar las propiedades del material. Los investigadores han integrado cuatro procesos metalúrgicos cruciales en un solo paso reactor, simplificando la producción de aleaciones y utilizando óxidos como materia prima y gases reactivos. Esta innovación no solo es más sostenible, al ser un proceso libre de CO2, sino que también permite la creación de aleaciones con propiedades superiores, abriendo la puerta a aplicaciones futuras que podrían revolucionar la producción de materiales en un contexto global de sostenibilidad.